高爐出鐵溝是鐵水必須要經過的地方,工作(zuò)溫度通常在1300-1500℃左右,屬於較高溫度。根(gēn)據設計,其工作方式有所不同。今年,煉鐵行業(yè)的不斷發展導致(zhì)高爐類型的不斷改進,高爐出南京碳化矽坩堝耐火澆注料的建造也越來越嚴格。高爐出南京碳化矽坩堝中(zhōng)使用的耐火澆注料必須滿足以下條件:(1)高(gāo)強度和高耐蝕性。(2)優異的抗腐(fǔ)蝕和抗氧化性。(3)優異(yì)的體積穩定性,整體穩定性,耐火(huǒ)性和耐磨性。(4)鐵通量大,不易粘渣,施工(gōng)容易修複。(5)優良的絕緣性能和良好的流動性能。

化學礦物(wù)組成與顯微結構(gòu)當(dāng)反應產物的密度(dù)小於反應。組成(chéng)和微觀結(jié)構當反應(yīng)產(chǎn)物的密度小於反應物的密度時(shí),會發生膨脹,南京碳化矽坩堝紅柱石(shí),矽線石和藍晶(jīng)石的莫來石形成,氧化鎂和三氧化二鋁反應生成尖晶石。南京碳化矽(guī)坩堝反應產物的密度大於反應物,則會發生收縮。燒結是重燃過程中發生的重要過程。這是再(zài)燃金屬絲收縮的重要原因(yīn)。耐火材料的孔隙率,液相量,液相組(zǔ)成和晶粒尺寸均對燒結有很(hěn)大影響。液相量越大,晶粒尺寸越小,孔隙(xì)率越大,燒結越容易。

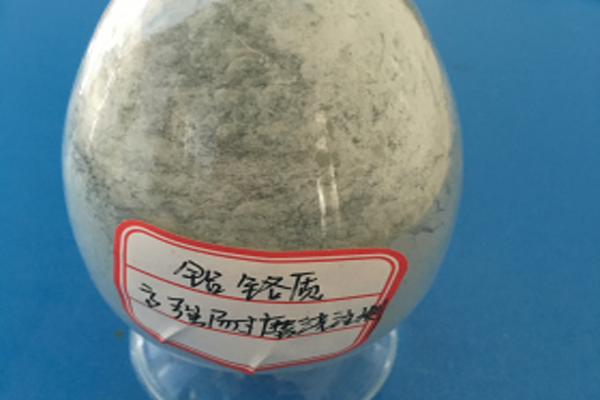

尤其是(shì)石墨,具有高(gāo)的熱導率和低的線性膨脹係數,並且不會被爐渣和高溫溶液潤濕。因此,鋁(lǚ)碳磚具有以下性能(néng)。鋁碳質南京碳化矽坩堝具有優異的耐渣性(xìng)和耐熱衝擊性。與鎂碳質南(nán)京碳化矽坩堝相比,鋁碳質耐火材料(liào)具有更好的耐堿侵蝕和TiO2熔渣侵蝕的能力。對於燒成的(de)鋁碳磚,由於添加劑矽和碳在高溫下反應形成碳(tàn)化矽,因此具(jù)有碳粘結和陶瓷粘結的雙重結合體係,因此燒成的鋁碳耐火材料具有較高的力學性能。連續鑄(zhù)造中的性能不僅用作傳統的耐火材料,而且還用作功能(néng)性結構材料。

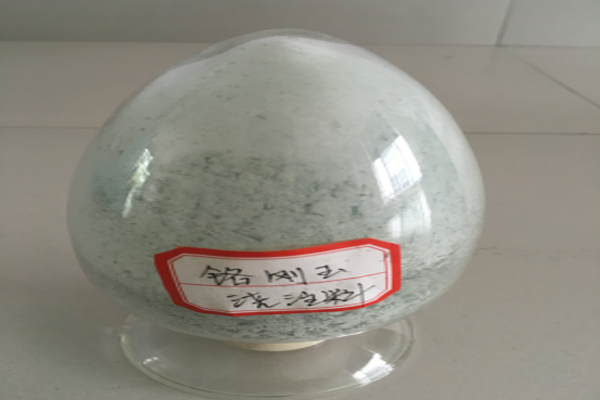

用於大型窯和小型窯的窯口澆注料具有截然不(bú)同的材料,並且高級材料的添加增加了窯口南京(jīng)碳化矽坩堝的使用壽命。5000t / d日產(chǎn)的大型(xíng)窯口澆注料應選用(yòng)高檔南京(jīng)碳(tàn)化矽坩堝。高檔耐火材料包(bāo)括剛玉澆鑄料(liào),莫來石澆鑄料,剛玉莫來石澆鑄(zhù)料等。總而言之,耐磨性和耐蝕(shí)性強的耐火澆鑄料可使窯口的壽命越來越長。現有的大多數窯口澆注料都使用水作為介質,使各種材料通過含水介質以達(dá)到一定的流動性,而粘結劑在澆注料中的作用是在低(dī)溫和中溫(wēn)下(xià)具有足夠的強度。

在窯爐高溫運行的條件下(xià),該材料具有良好的耐磨性,可以抵抗氣流(liú)和爐渣的侵蝕。對於這種(zhǒng)類型的高溫工業窯爐,選(xuǎn)擇以南京碳化矽坩堝為目(mù)的命名的(de)耐火澆注料配方。例如,用於水泥窯的南京(jīng)碳化矽坩堝具(jù)有耐熱衝擊(jī)性(xìng),耐磨性和耐侵蝕性,因此它是耐火(huǒ)澆注料。材(cái)料配(pèi)方需要根據窯(yáo)爐(lú)的需(xū)要生產具有這些特性的耐火澆注料。耐火澆注料的配方是耐火澆注料的(de)基礎和支撐。耐火澆注料的生產必須首先具有良好(hǎo)的配方,然後控製耐火澆注料的質量,以確保耐火澆注料在高溫下具有良好的高溫性能(néng)。

碳還可以形成不受金(jīn)屬和礦渣侵蝕的表麵,南京碳(tàn)化矽坩堝(guō)提(tí)高了產品的耐腐蝕性和耐熱衝擊性。另外(wài),碳的存在為還(hái)原鐵(tiě)和氧化矽創造了條件,南京碳化矽坩堝所得的(de)金屬不會與耐火材料發生化學反應。在用碳還原氧化物的過程中,生成的氣體可以防止融溶氧化物滲透到耐火材料中。碳還可以提高產(chǎn)品的導熱性,避免由於產品各個部分的溫度不均勻(yún)過熱而導致磚塊(kuài)脫落(luò)和(hé)破裂。因此,鋁碳磚中的碳原料主要是片狀(zhuàng)天然石墨,也可以(yǐ)使用(yòng)熱(rè)解高(gāo)純石墨,通常添加炭黑。抗氧化劑有金屬Al,Si粉和SiC,B4C粉。