首先,必須優先考慮本地再利用,即在附近消(xiāo)費的地方蘇州剛玉碳化矽澆(jiāo)注(zhù)料,例如鋼鐵廠使用的(de)鎂碳磚,附近壓碎並直接用作冶金輔助鋼廠的鎂碳磚。使用後,隻要不損壞永久性鎂磚(zhuān),便可以再次(cì)蘇州剛玉碳化矽澆注料,從而減(jiǎn)少了裝卸和運輸(shū)成本(běn)。第二個主要用途是(shì)分解後的耐火材料,主(zhǔ)要用於粗加工(例如壓碎和壓(yā)碎)後的次要原料,例如鎂碳磚。粉碎並粉碎成不同的顆粒後(hòu),將它們添加到鎂碳磚成分的生產過程中。耐火材料破碎後,用作鋪路材料。

普通耐火磚在生(shēng)產過程中通(tōng)常不需要蠕變速率,在製造低蠕變耐火磚時,蘇州剛玉碳化矽澆注料(liào)控製耐火磚的耐火原料,並采用製造工藝來生產耐火(huǒ)磚。低蠕變耐火磚在高(gāo)溫環境(jìng)下具有低蠕變性能,蘇州剛玉碳(tàn)化矽澆注料就是說,在高溫環境下隨時間的變化很小。低孔隙度和耐(nài)火磚的表觀孔隙率也是耐(nài)火磚(zhuān)是否致密輕的指標。用於窯爐襯裏以延長襯裏壽命。高強度耐磨性,耐火磚(zhuān)具有高強(qiáng)度耐磨性,優於常用的耐火磚。耐火磚在高(gāo)溫(wēn)環境下具有高抗壓強度和高耐磨性。作為(wéi)耐火磚的耐火原料,可以提高耐火磚的(de)耐磨性。

在選擇耐火磚使(shǐ)用耐火泥時,蘇州剛玉碳化(huà)矽(guī)澆注料製造商必須注意網(wǎng)眼粉的數量。原則上,越精細越好。由(yóu)於蘇州剛玉碳化矽澆注料(liào)的粘度非常重要,如果(guǒ)太粘稠(chóu),則幹燥速度會過快,這將給(gěi)耐火磚的施工帶來不必要的麻煩。砌體耐火磚要針對不同類型的耐火泥(ní)使用不同的(de)器具(jù),以防止混合。在耐火泥中加水時,請務必使用飲用水,攪拌均勻。混合的耐(nài)火泥不能用水稀釋。灰縫已滿(mǎn),耐火磚必須密(mì)實(shí)。地麵磚縫必(bì)須用耐火泥縫抹平(píng),有些無法校正的部分也可(kě)以用耐火泥進行找平。

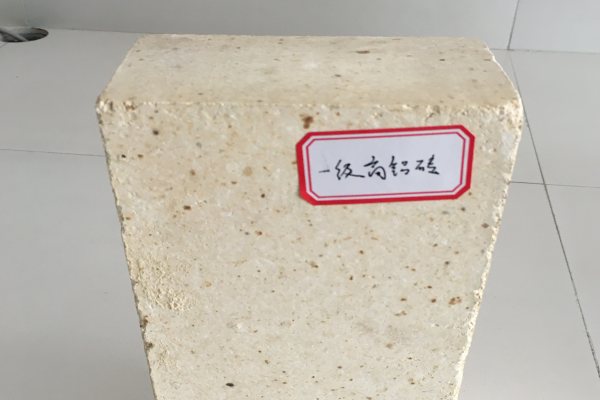

高鋁磚的耐渣性也隨著鋁含量的增加而增加(jiā)。鋁含量越高,雜質含量越低,這更有助於改善耐蝕性。如果將一定比例的碳化(huà)矽添加到組合物中,則其耐腐蝕性更強。蘇州剛玉碳化矽澆注料將高鋁磚浸入磷酸溶液中,則在一段時間後,將高鋁磚從磷酸溶液中取出,蘇州剛(gāng)玉碳化矽澆注料在幹燥後投入使用。普通高鋁磚的軟化溫度為1535°C。浸漬有磷酸溶液的高鋁磚(zhuān)的負荷軟化溫(wēn)度為1565°C; 一級高鋁磚用磷酸浸漬,載荷(hé)軟化溫度為1570°C。用磷(lín)酸浸漬後,高鋁磚的孔隙率顯著(zhe)降(jiàng)低,密度增加(jiā),彎曲強度提高明顯改善。

隨著新(xīn)型幹法水泥的不斷發展,回轉窯爐襯的設計和磚形也(yě)相當複(fù)雜(zá)。為了適應不(bú)同的用例,許多(duō)製(zhì)造商已經開發了各種蘇州剛(gāng)玉碳化矽澆(jiāo)注料來代替傳統(tǒng)的(de)耐火材料。此外(wài),實踐證明,在結構複雜(zá)的窯爐主體和其他部件中使用蘇州剛玉碳化矽澆(jiāo)注料(liào)更為合(hé)適。澆鑄料還適用於冷卻器,預熱器,分解爐,窯門蓋,第三風道以及其他需要隔熱的零(líng)件。其中包括耐堿澆注料,高鋁和剛玉基澆注料,隔熱澆注料和鋼纖維增強耐火澆注料。這些澆鑄料的應用取(qǔ)得了巨大的成功,其用量也占耐火材料總量的35%至45%。

中間包(bāo)澆注料主要(yào)是中間包永久(jiǔ)層澆注料。中間包分為永久層和帶有耐火蘇州剛玉碳化矽澆注料的工作層。中間包永久層襯裏(lǐ)根(gēn)據(jù)不同的(de)客戶要求,在中間(jiān)包永久層襯裏設計了多種高溫耐火蘇州剛玉碳化矽澆注料。普通(tōng)的(de)中間包永久(jiǔ)襯裏與陶瓷纖維毯,粘(zhān)土磚和(hé)耐火澆注料結合在一起。具體它主要基於中間包的實際永久襯裏。中間包是(shì)用(yòng)於容納鋼水並分配和循環鋼水的熱力設備。在使用負荷和循環過程中,還必須具有一(yī)定的隔(gé)熱性能(néng),以避免鋼水溫度下降並(bìng)影響板(bǎn)坯的高溫性能。中間包的工作層襯有矽耐(nài)火材料和鎂耐火材料。