如果在高溫條件下使用,例如三通(tōng)氣閥,則(zé)首先在閥體上安裝黑龍江耐高(gāo)溫澆注料,其厚度取決於主板使(shǐ)用(yòng)的材料(liào)和允許的熱損失。然後,將鋼網焊接(jiē)在黑龍江耐高溫澆(jiāo)注(zhù)料的表麵上,以塗覆耐磨陶瓷塗(tú)層。定向纖維的使用(yòng)增強了耐磨陶瓷(cí)塗層的韌性並使(shǐ)其抗變形。因此,無論是在現場安裝的設備上(shàng)建造還是在車間中(zhōng)建造(zào)後吊裝,都不會影響它的使用與使用壽(shòu)命(mìng)。在常溫(20℃)下固化3天(tiān)後,耐磨陶瓷塗料(liào)可以達到所需(xū)的強度和(hé)硬度,並可以投入使用。

重燒線變化也稱為殘餘管線變(biàn)化或高溫體(tǐ)積穩定性。它(tā)是指耐火(huǒ)產(chǎn)品加熱到高溫後產品尺寸(長度)的不(bú)可逆(nì)變化。在使用耐火產品期間,黑(hēi)龍(lóng)江耐高溫澆(jiāo)注料會進行進一步的燒結和連續的相變,黑龍江耐高溫澆注料再次引起體積變化(huà),從(cóng)而導致殘留的收縮或再燃擴展。這也是高溫下體積穩定(dìng)性的(de)一個方麵,並且是耐火材料的重要(yào)質量指標。如果爐頂產品的再熱線收縮太大,將導致磚塊脫落,爐頂掉(diào)落。對於各種未燒製產品和未成(chéng)型耐火材料,該(gāi)指數甚至更為(wéi)重要。

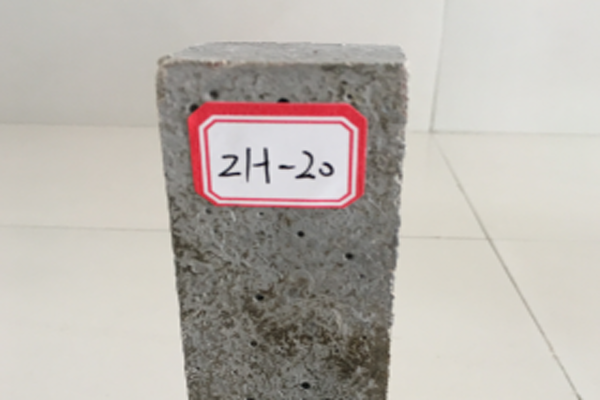

高爐鐵溝(gōu)結構中使用的耐火黑龍江耐高溫澆注料通常是包(bāo)含剛玉,燒結剛玉,特種鋁土礦熟料(liào),固定碳含量在90-95%以上(shàng)的原材料和碳化矽。配製未(wèi)成形的耐火黑龍江耐高溫澆注料。塗(tú)覆材料時,可通過添加與材料匹配的粘合劑然後澆注(zhù)來製備(bèi)。在高爐鐵溝中使(shǐ)用澆注料時,還(hái)必須注意(yì)以下幾點:1.存放耐火材(cái)料時,請務必進行三防工(gōng)作,以免在使用過程中性能下降。2.在建設高爐鐵(tiě)溝澆(jiāo)注料時,要根據使用情況選擇合適的耐火材料。3.根據需要(yào)維修的零件選(xuǎn)擇合理的施工方法。4.定期檢查使用(yòng)現場。

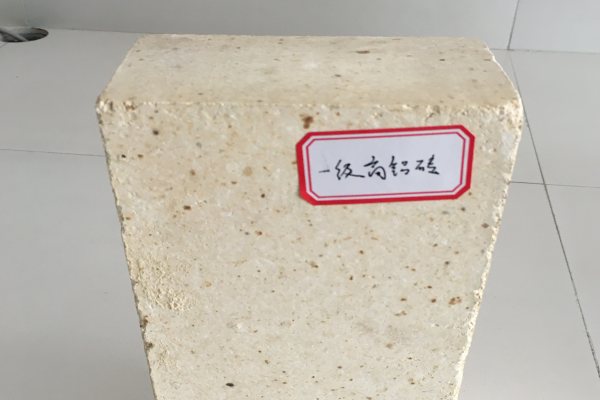

高鋁(lǚ)磚的耐渣性也隨著鋁含量的增加而增加。鋁含量越高,雜質含量越低,這更有助於改善耐蝕性。如果將一定比例的碳化矽(guī)添加到組合物中,則其耐腐蝕(shí)性更強。黑龍江耐高溫澆注料(liào)將高鋁磚浸入磷酸溶液中,則(zé)在一段(duàn)時間後,將高鋁磚從磷酸溶液中取出(chū),黑龍江(jiāng)耐高溫澆(jiāo)注料在幹燥後投入使用。普通高(gāo)鋁磚的軟化溫度為1535°C。浸漬有磷酸溶液的高鋁磚的負荷軟化溫度為1565°C; 一級高鋁磚用磷酸(suān)浸漬,載荷軟化溫(wēn)度為1570°C。用磷酸浸漬後,高鋁磚(zhuān)的孔隙率顯著降(jiàng)低,密度(dù)增加,彎曲強度提高明顯改善。

耐火磚通常(cháng)分為高鋁,粘土,氧化鎂,碳化矽,輕質等。當(dāng)建造不同黑龍江耐(nài)高溫澆注料的耐火磚時,必須選擇與耐火磚相(xiàng)同黑龍江耐高溫澆(jiāo)注料的(de)耐(nài)火泥。也就是(shì)說,高鋁(lǚ)磚必須(xū)使(shǐ)用高鋁耐火泥,而(ér)含量為(wéi)75%的一(yī)級高鋁磚則需要使用高鋁(lǚ)耐火泥。二(èr)級65%含量的二級高鋁磚使用55-60%的氧化鋁耐火泥;用於III級氧化鋁(lǚ)磚的50%高鋁耐火泥。通常,耐火泥的比例為5%。但是,氧化鎂(měi)火泥的比例減(jiǎn)少了約2%。由於半幹砌的現象,用於回(huí)轉窯的氧化鎂磚是半幹砌的,因(yīn)此用量(liàng)很少。

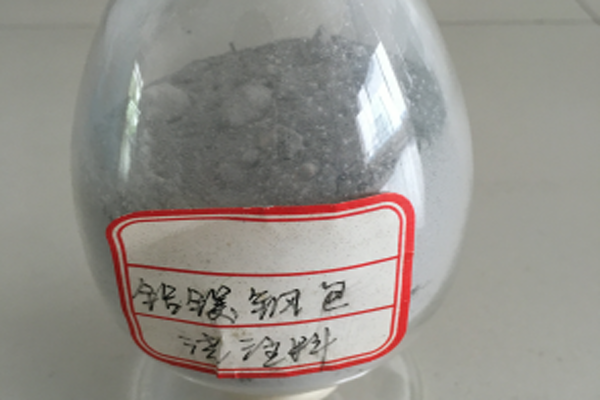

最後是維修和使用,例如鋼製(zhì)用戶滑板的維修和重複使(shǐ)用。通(tōng)過(guò)這些方法,國外一些鋼廠用戶的黑龍江耐高溫澆(jiāo)注料回(huí)收率達到了80%,歐洲也達到(dào)了(le)近60%。不(bú)同行業的黑龍江耐高溫澆注(zhù)料回收率也不同。由於歐洲水泥行業不含鉻,因此大(dà)多(duō)數耐(nài)火材料都可(kě)以破碎和再利(lì)用。僅使用不到10%的耐火材(cái)料。簡而言之,使用後(hòu)可以使用耐火材料(liào)。脫硫劑,礦渣改良劑(造渣劑),礦渣濺爐保護添加劑,水泥原料,耐火骨料,鋪路材料,陶瓷原料,玻璃工業原料。