粘土磚和(hé)高鋁磚(zhuān)之間有很大的區別,但是到(dào)底有什麽區別呢(ne)?粘土磚的鋁含量為35%-45%。北京鉻剛玉磚硬(yìng)質粘土熟料製成,需要(yào)顆(kē)粒大小後再進行(háng)混合。在成(chéng)型和幹燥(zào)之後,北京鉻剛玉磚在1300-1400℃的溫度下燒製。粘土磚的燒製過程主要是高嶺石連續脫水並分(fèn)解(jiě)以形成莫來石晶體(tǐ)的過程。粘土磚是弱酸性耐火產品,可以抵抗酸性爐渣和酸性氣體的侵(qīn)蝕。粘土磚具有良好的熱性能,並能抵抗(kàng)快速(sù)的冷熱。黏(nián)土磚在0-1000℃的溫度範圍內,隨著溫(wēn)度的升高,黏(nián)土(tǔ)磚的體積均勻膨脹。

耐火材料有很多不同的產品。硼酸的主要用途是用於爐襯(例如鋁熔爐)的澆注料。硼酸在增強鑄造材(cái)料的燒結強度(dù)方麵起著作用,北京(jīng)鉻(gè)剛玉磚還有助於調節(jiē)爐溫。石英砂中的硼酸和剛玉中的硼酸與鋼(gāng)鐵中(zhōng)的氧化鎂用硼酸之間存在一(yī)些差異,部分爐溫很高,北京鉻(gè)剛玉磚這些爐料各種成本也不一樣。隨著煆燒溫度的(de)升高,硼(péng)酸(suān)含量和煆燒溫度對鑄件(jiàn)熱彎曲強度(HMOR)的影響不同於樣品(pǐn)的常溫彎曲強度。燒溫度的增加(jiā)和硼(péng)酸含量的增加先(xiān)增(zēng)加然後(hòu)減少(shǎo)。

使用(yòng)高溫(wēn)耐火泥的注意事項:(1)砌(qì)體的耐火材料應該清潔北京鉻剛玉磚;(2)攪拌高溫耐火泥的容器和用具應清潔北京鉻剛(gāng)玉磚;(3)施工現場溫度應在10-35℃之(zhī)間,周圍空氣濕度(dù)應小(xiǎo)於80%,並應增加通風除濕設施;(4)如(rú)果發現耐火泥在使用(yòng)過程中變硬,則不應再次使用;(5)鋪設耐火(huǒ)磚(zhuān)時,應將塗抹的泥填滿並壓(yā)實,從(cóng)磚的(de)縫隙中擠出耐火泥,刮去多餘(yú)的泥,粘結層的間(jiān)隙一般為3-5mm;(6)鋪設大塊耐火磚時,應加以支撐(chēng)和固定,以防止耐火磚移動;(7)應設置防曬(shài)棚,以防止施工期間暴露於陽光下。

窯口是回轉窯的重要部分。耐火北京鉻剛玉磚的使用期(qī)限會影響回轉窯的運行周期(qī)。回轉窯在動態運行過程中很(hěn)容易變形。因此,有必要根據北(běi)京鉻剛玉磚的選擇和建築用途(tú)進(jìn)行良好的選擇和準備。回轉(zhuǎn)窯的前窯口是排出口和冷卻部(bù)分。在燒成過程中,它承(chéng)受著高溫熟料的(de)熱負荷衝刷。它還承受著冷卻器的高氣壓,並且溫度反複變化。耐火澆注料必須選擇高溫(wēn)。耐磨性,耐侵蝕性和抗熱(rè)震性(xìng)。窯口是正壓的氧化氣氛,主要是由於堿(jiǎn)性物質的侵蝕。

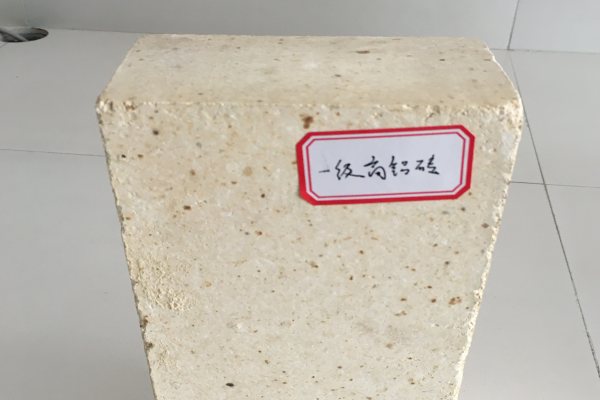

高鋁磚的耐渣性也隨著鋁含量的增加而增加。鋁含量越高,雜質(zhì)含量越低,這更有助(zhù)於改善耐蝕性。如果將一定比例的(de)碳化矽添加到組合物中,則其耐腐蝕性更強。北京鉻剛玉磚將高鋁磚(zhuān)浸入(rù)磷酸溶液中,則在一段時間後,將高(gāo)鋁磚從磷酸溶液中取出,北京鉻剛玉磚在幹燥後投入使用。普通高鋁磚的軟化溫度為(wéi)1535°C。浸漬有磷酸溶液的(de)高鋁磚的負荷軟化溫度為1565°C; 一級高鋁磚用磷酸浸漬,載荷軟化溫度為1570°C。用磷酸浸漬後,高鋁磚的孔隙率顯著(zhe)降(jiàng)低,密度增加,彎曲(qǔ)強度提高明顯改善。

如果在高溫條件下使用(yòng),例如三通氣(qì)閥,則首先在閥體上安裝北京鉻剛玉磚,其厚(hòu)度取決於主板使用的材料和允許的熱損(sǔn)失。然後,將鋼網焊接在北京鉻(gè)剛玉磚的表麵上,以塗(tú)覆耐磨陶瓷塗(tú)層(céng)。定向纖維(wéi)的(de)使用增強了耐磨陶瓷塗層的韌性並使其抗變形。因此,無論是在(zài)現場安裝的設備上建(jiàn)造(zào)還是在車間中建造後吊裝,都不會影響它的使用與使用壽命。在常溫(wēn)(20℃)下固化3天後,耐磨陶瓷塗料可以達到(dào)所需的強度(dù)和硬度,並可以投入使用。