重燒線(xiàn)變化也稱(chēng)為殘餘管線變(biàn)化或高溫體積穩定(dìng)性。它(tā)是指耐火產品加熱到高溫後產品尺寸(長度)的不可逆變化。在使用耐火產(chǎn)品期間,福建粘土磚會進行進一步的燒結和連(lián)續的相(xiàng)變,福建粘土磚再次引起體積變化,從而(ér)導致殘留的收縮或再燃擴展(zhǎn)。這也是(shì)高溫下體積穩定性(xìng)的(de)一(yī)個方麵,並且是耐火材料的重(chóng)要質量指標。如果爐頂產品的再熱線收縮太大,將導(dǎo)致磚塊脫落(luò),爐頂(dǐng)掉落。對於各種未燒製產品(pǐn)和未成型耐火(huǒ)材(cái)料,該指數甚至更為重要。

高鋁耐火磚分(fèn)為三個(gè)等(děng)級,鋁含量大於48%的矽酸鋁(lǚ)耐火磚(zhuān)統稱為(wéi)高鋁磚。高鋁磚(zhuān)根據鋁含量分為:一級、二級、三級。隨著鋁含量的福建粘土磚,高鋁磚的耐火性和密度將相應福建粘土磚。高鋁磚有哪些不同成分? 負荷軟化(huà)溫度和熱衝擊穩定性也隨著(zhe)高氧化鋁磚(zhuān)中鋁含量的變化而(ér)變化。當鋁含量高時,莫來石含(hán)量高,並且負載軟化溫度和熱衝(chōng)擊穩定性也高。三種等級的高鋁(lǚ)磚(zhuān)的鋁含量也不同。如果將一(yī)定數(shù)量的合成堇青石添加(jiā)到高鋁耐火(huǒ)磚的成分中,則高(gāo)鋁磚具有更好的抗熱震性。

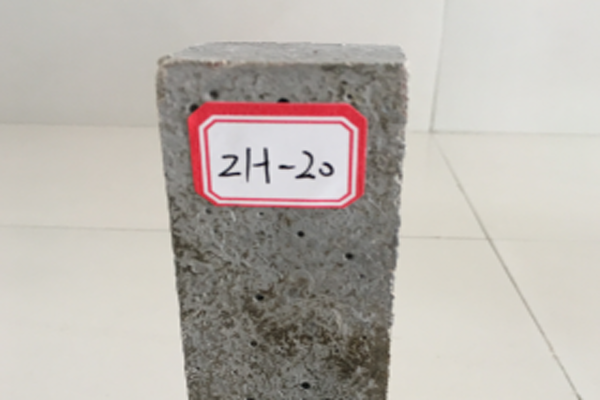

粘土磚(zhuān)和高鋁磚之間有很(hěn)大(dà)的(de)區別,但是到底有什麽區別(bié)呢?粘土磚的鋁含量為35%-45%。福建粘土(tǔ)磚硬質粘土熟(shú)料製成,需要顆粒大(dà)小後再進行混合。在成型和幹(gàn)燥之後,福建粘土磚在1300-1400℃的溫度下燒製。粘土磚的(de)燒製過程主要是高嶺石連續脫水並分解以形成莫來石晶體的過程。粘土磚是弱酸性耐火產品(pǐn),可以抵抗酸性爐渣和酸性氣體的侵蝕。粘土磚具有良好的熱性能,並能抵(dǐ)抗快速的冷熱。黏土磚在(zài)0-1000℃的溫度範圍內,隨著溫度的升高,黏(nián)土磚的體積均勻膨脹。

粘(zhān)土澆注料可以生產各種(zhǒng)澆注料,可(kě)以(yǐ)用於各種工業窯爐,可以(yǐ)根據客戶需要定製(zhì)生產加工,不同性能,不(bú)同用(yòng)途的粘土澆注料需要不同的粘(zhān)土澆注料福建粘土磚,粘土澆注料的福建粘土磚也可以根據客戶需求進行調整,以(yǐ)確保所生(shēng)產的粘土澆注料滿足客戶需求(qiú),滿足工業窯爐襯板的使用,並滿足窯爐高溫性能的要求。由性能命名為耐火澆注料選擇的耐火澆注料配方主要基於某種特性,例如耐磨耐火澆注料。 耐(nài)火澆注料的配方要求使用具有高溫和(hé)耐磨性的(de)耐火材料,以(yǐ)確保耐火澆注。

硼酸含量較高的樣品在1200°C煆燒後可能具(jù)有更多的玻(bō)璃相(xiàng)和不同(tóng)程度的裂紋,並且在850°C的測試溫度(dù)下出現液相會導致熱彎曲(qǔ)強度降低 。硼酸福建粘(zhān)土磚的B2樣品在1200°C煆燒(shāo)後具有降低的熱強度,而硼(péng)酸福建粘土磚較低(dī)的B1樣品在900°C處理後具有比(bǐ)較高的熱彎曲(qǔ)強(qiáng)度(dù),為22.1 MPa。在添加硼酸之後,將每(měi)個樣(yàng)品的殘餘撓(náo)曲強度和撓(náo)曲強度保持率在1100℃下進行3次熱衝擊並用水冷卻。熱衝擊後(hòu)所有樣品的殘餘撓(náo)曲強度(dù)集中在3.8-5.1 MPa之間。隨著預燒溫度的升高(gāo),樣品的殘餘抗彎強度增加。

耐(nài)火磚(zhuān)襯裏在高爐中起著非常(cháng)重要的作用,福建粘土磚在生產(chǎn)過程中,爐壁的耐火磚襯裏由於各(gè)種功能而(ér)逐漸被侵蝕,福建粘土磚延長高(gāo)爐的使用壽命,有必要合理選(xuǎn)擇耐火磚襯裏。一、爐喉(hóu):它可以承受爐料的衝擊和磨損。通常,使用鋼磚或(huò)水冷鋼磚。二、爐子的上部(bù):該區域對(duì)堿(jiǎn)金屬和鋅蒸氣具有嚴重(chóng)的腐蝕作用,另外還有下降的裝料和上升的氣流的腐蝕和磨損。應選擇具有良好的耐化學藥品性和耐磨性的致密粘土磚和高級(jí)氧化鋁磚。