燒(shāo)結溫度也會影響高氧化鋁磚的顏色。武漢鎂鉻(gè)磚每種高鋁磚的溫度均勻時,才會產生耐火磚的均勻顏色。武漢鎂鉻磚隻有在還原(yuán)性燒結氣氛中燒製產品時才生產矽鉬磚。高鋁磚必須在氧化氣氛中燒結。為了(le)使高鋁磚不著色。如果(guǒ)整批高氧化鋁耐火磚的顏色相同,則不會有燒結溫度問題,但(dàn)是如(rú)果(guǒ)整批粘土磚是白色的,則意(yì)味著溫度低且沒有燒穿現象,並且粘土磚的固有質量不好。簡而(ér)言之,高鋁磚的顏色(sè)和質量隻是溫度燒結的情況。它與質量有關,但這不是非常肯定(dìng)的。

高爐出鐵溝是(shì)鐵水必須要經過的地方,工作溫度通常在(zài)1300-1500℃左右,屬(shǔ)於較(jiào)高溫(wēn)度。根據設計,其(qí)工作方式有所不同。今年,煉鐵(tiě)行業的不斷發展導致高爐類型的(de)不斷改(gǎi)進,高爐出武漢鎂鉻磚(zhuān)耐火澆注料的建造也(yě)越(yuè)來越嚴格。高爐出武漢鎂鉻(gè)磚中使用的耐火澆注料必須滿足以下條件:(1)高強度和高耐(nài)蝕性。(2)優異的(de)抗腐蝕和抗氧化性。(3)優異的體積穩(wěn)定性,整體穩定性(xìng),耐火(huǒ)性和耐磨性。(4)鐵(tiě)通量大,不易粘渣,施工容易修複。(5)優良的絕緣性能和良好的流動性能。

使用高溫耐火泥(ní)的注意事項:(1)砌體的(de)耐火材(cái)料應該清潔武漢鎂鉻磚;(2)攪拌高溫(wēn)耐火泥的容器和用具應清(qīng)潔武漢鎂鉻磚;(3)施工現場溫(wēn)度應在10-35℃之間,周圍空氣濕(shī)度(dù)應小於(yú)80%,並應增加通風除濕設施;(4)如果發現耐火泥在使(shǐ)用(yòng)過程中變硬,則不應再次使用;(5)鋪設(shè)耐火(huǒ)磚時(shí),應將塗抹的泥(ní)填滿並(bìng)壓實,從磚的縫隙中(zhōng)擠出耐火泥,刮去多餘的泥,粘結層的間隙一般(bān)為3-5mm;(6)鋪(pù)設大塊(kuài)耐火磚時,應加以支撐和固定,以防止耐火磚移動;(7)應(yīng)設置防(fáng)曬棚,以防止施工期間暴(bào)露於陽(yáng)光下。

爐體的(de)中下部(bù)和爐腰:爐渣這部分的化學侵蝕和磚襯應由耐熱衝擊,侵蝕(shí)和侵(qīn)蝕以(yǐ)及大範圍爆炸的耐(nài)火材料製成 國(guó)內外的(de)熔爐使用(yòng)性能良好的碳化(huà)矽磚。武漢鎂鉻磚達到(dào)8年以上的使用壽命。武漢鎂(měi)鉻磚,鋁碳磚也可用於1000m3以下的高爐。氧(yǎng)化鋁碳磚便宜,這將相應降(jiàng)低成本。爐腹(fù):爐腹用高溫氣體和爐渣鐵清洗,熱通量大。通常,使(shǐ)用具有高耐火性,高負(fù)荷軟化溫度和大體積(jī)密度的高氧化鋁(lǚ)磚,鋁碳磚。爐風口(kǒu):這部分是氧化反應的區域,溫度達到1900-2400℃,磚襯易(yì)受高溫引起的(de)熱應力。

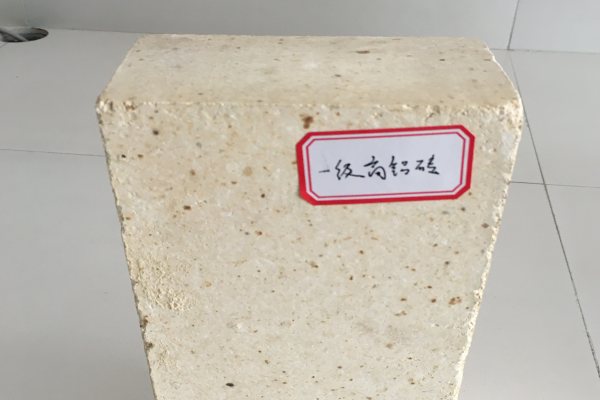

高鋁磚的耐渣性(xìng)也隨(suí)著鋁含量的增加而增加(jiā)。鋁含量越高,雜質含量越(yuè)低,這更有助於改(gǎi)善耐(nài)蝕性。如果將一定比例的碳化矽添加到組合物中,則其耐腐蝕性更強。武漢(hàn)鎂鉻磚將高鋁(lǚ)磚浸(jìn)入磷酸溶液中,則在一段時間後,將高鋁(lǚ)磚從磷酸溶液中取(qǔ)出,武漢(hàn)鎂鉻磚在幹燥後投入使用。普通高鋁磚(zhuān)的軟化溫度為1535°C。浸漬(zì)有磷酸溶液的高鋁磚的負荷軟化溫度為1565°C; 一級高鋁磚用磷酸浸漬,載荷軟化溫度為1570°C。用磷酸浸漬後,高(gāo)鋁磚的(de)孔(kǒng)隙率(lǜ)顯著降低,密度(dù)增加,彎曲強度提高明顯(xiǎn)改善。

用於屋頂建築的粒狀材料,磨(mó)料,土壤改良劑,再(zài)生 原始耐火製品等。使用後耐火武漢鎂鉻磚的回(huí)收遠非簡單的分類,因為使用耐火武漢鎂鉻磚後,許多腐蝕性介質進入耐火材料(liào),在拆除和運輸過程中會帶入大量粉塵和雜質,尤其(qí)是混合級現象碰巧,在使用耐火材料的高溫窯爐中,在不同位置使用了不同的耐火材料。這些不同的耐火材料的性質也有很大不同,它們在拆卸和運輸過程中混合在一起,這是其再生的主要原因之一(yī)。