整(zhěng)體性好。由於耐磨陶瓷塗料采取了雙重補強措施,有些甚至采用了多重補強措施,有效地改善了材料性能(néng)。另外(wài),陶瓷塗料(liào)的低膨(péng)脹係數使其體積穩定並且不可能產(chǎn)生裂紋,煙台(tái)剛玉磚完整性良好(hǎo)。此外,該結構是一體化的,沒有接頭出現(xiàn),煙台剛玉磚整體(tǐ)性(xìng)得到了進一步改善(shàn)。由於使用了耐酸(suān)堿的合成原料,因此不會與爐渣反應。同時,由於該(gāi)材料主要是高溫合成原料,因此晶體發達,結構完整,環境溫度不會對其產(chǎn)生(shēng)很大影響。它屬於(yú)環境惰性材(cái)料,因此對環境不太敏感。

粘土噴塗施工工藝:1.篩分噴塗層和水泥後,均勻煙台剛玉磚10分鍾。2.開始向幹燥(zào)的混合粘(zhān)土噴塗塗料(liào)中添加10-13的水。3.用水均勻攪動噴(pēn)塗層。4.煙台剛玉磚後的噴塗層(céng)通過氣壓機輸(shū)送到(dào)噴塗(tú)機(jī)。5.噴塗人員根據施工操作說明進行噴塗。通常是從頂部到底部噴塗,厚度一般(bān)為20mm-50mm。如果將熱設備噴塗為隔熱層(céng),則厚度通常為5mm-10mm。6.在噴塗過程中,應根據技術要求保留伸縮縫。7.噴塗後,檢查噴塗表麵是否均勻。如果不均勻,請及時修理以確保噴塗表(biǎo)麵(miàn)的整(zhěng)體一致性。

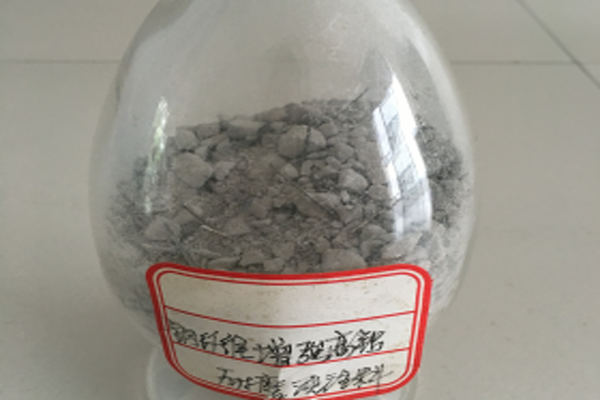

耐堿澆注料,耐堿(jiǎn)澆注料比普通粘土或高(gāo)鋁澆注料具有更好的煙台剛玉(yù)磚。普通和低水泥耐堿澆注料已成功用於預熱器蓋(gài),錐體,第(dì)三風道等的雙層結構襯裏,煙台剛玉磚襯裏不適用於異型磚。低水泥耐堿澆注料也可(kě)用於後窯口,冷卻器(qì)和窯門蓋。高鋁和剛玉質澆注料用於(yú)水泥窯的高氧化鋁和剛(gāng)玉澆注料包括低水泥和超低水泥澆注料,高強度剛玉澆注料等。煆(duàn)燒氧化(huà)鋁和剛玉(yù)用作骨料(liào)。低水泥和超低(dī)水泥的(de)高鋁澆鑄料可用於前後窯口,鏈帶,窯門蓋和較冷的側(cè)壁(bì)。

硼酸含量較高的樣品在1200°C煆燒後可能具有更(gèng)多的玻璃相和不同程度的裂紋,並且在850°C的測(cè)試溫度下出現液相會導致熱彎曲強度(dù)降低(dī) 。硼酸煙台剛玉磚的B2樣品在1200°C煆燒後具有降低的(de)熱強度,而硼酸煙台剛玉磚(zhuān)較低的(de)B1樣品(pǐn)在900°C處理後具有比較(jiào)高(gāo)的熱彎曲(qǔ)強度,為22.1 MPa。在添加硼酸(suān)之後,將每個(gè)樣品的(de)殘餘撓曲強度和撓(náo)曲強度保持率在1100℃下進行3次熱衝擊並用水冷卻(què)。熱衝擊後所有(yǒu)樣品的殘(cán)餘撓曲強度集中在(zài)3.8-5.1 MPa之間。隨(suí)著預燒溫度的升高,樣品的殘餘抗彎強度增加。

最後是維修和使用,例如鋼(gāng)製用戶滑板的維修(xiū)和重複使用。通過這些方法,國外一些鋼廠用戶的煙台(tái)剛玉磚回收率達到了80%,歐洲也達到了近(jìn)60%。不同行業的煙台剛玉磚回(huí)收率也不同。由於歐(ōu)洲水泥行業(yè)不含鉻,因此大多數耐火材料(liào)都可以破(pò)碎和再(zài)利用。僅使用不到10%的耐(nài)火(huǒ)材料。簡而言(yán)之,使用後可以使用耐火材料。脫硫劑,礦渣(zhā)改良劑(造渣劑),礦渣濺爐保護添加劑,水泥原料,耐(nài)火骨料(liào),鋪路材料,陶瓷原(yuán)料,玻(bō)璃工業原料。