耐堿澆注料,耐堿澆注料比(bǐ)普通粘土或(huò)高鋁澆注料具有更好的徐州鎂鉻磚。普通和低水泥耐堿澆注料已(yǐ)成功用於預熱器蓋,錐體,第三風道等的雙層結構襯裏,徐州鎂鉻磚襯裏不適用於異型磚。低水泥耐堿澆注料也可用於後窯口(kǒu),冷卻器和窯(yáo)門蓋(gài)。高鋁和剛玉(yù)質澆注料用於水泥窯的高氧化鋁和剛玉澆注料(liào)包括低水(shuǐ)泥和超低水泥澆注料,高強度剛玉澆注料等。煆燒氧化鋁和(hé)剛(gāng)玉用作骨料。低水泥和超低水泥的(de)高鋁澆鑄料可用於(yú)前後窯(yáo)口,鏈帶,窯(yáo)門蓋和較冷的側壁。

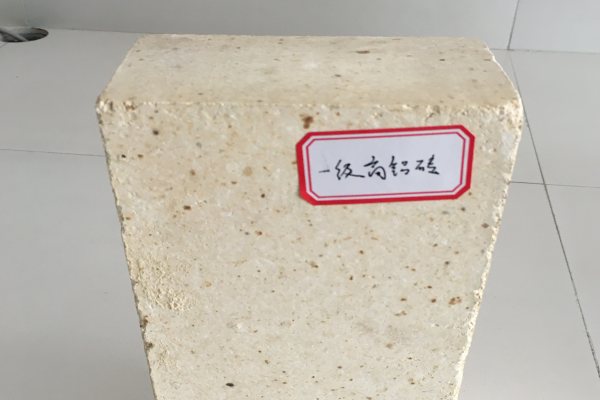

高鋁磚的耐渣性也隨著鋁含量的增加而增加。鋁含量越高,雜質含量越低,這更有(yǒu)助於改善耐蝕性。如(rú)果將一定比例的碳化矽添加(jiā)到組(zǔ)合物中,則其耐腐蝕性更強。徐州鎂鉻磚將高鋁磚浸入(rù)磷酸溶(róng)液中,則在一段時間後(hòu),將高鋁磚從磷酸溶液中取出,徐州鎂鉻磚在幹燥後投入使用。普通高鋁(lǚ)磚(zhuān)的軟化溫度(dù)為1535°C。浸漬(zì)有(yǒu)磷酸溶液的高鋁(lǚ)磚的負荷軟化溫度為1565°C; 一級高鋁磚用磷酸浸漬,載荷軟化溫度為1570°C。用磷酸浸漬後,高鋁磚的孔隙率顯著降低,密度增加,彎曲強(qiáng)度提高明顯改善。

在窯爐高溫運行的條件下(xià),該材料具有良(liáng)好的耐(nài)磨(mó)性,可以抵抗氣流和爐渣(zhā)的侵蝕。對於這(zhè)種類型的高溫工業窯爐,選擇(zé)以(yǐ)徐州鎂鉻磚(zhuān)為目(mù)的命名的耐(nài)火澆注料配方。例如,用於水泥窯的徐(xú)州鎂鉻磚具有耐熱衝擊(jī)性,耐磨性和耐侵蝕性,因此它是耐火澆注料。材料配方需要根據窯爐的需要生(shēng)產具有這些特性的耐火澆注料。耐火澆注(zhù)料的配方是耐火澆注料的基礎和支撐。耐火澆注料的生產必須首先具有良好的配方,然後控製耐火澆注料的質量,以確保(bǎo)耐火澆注料在高溫下具有良好的高溫性(xìng)能。

窯口(kǒu)是回轉窯的(de)重要部分。耐火徐州鎂(měi)鉻磚的使用期限會影響回轉窯的運行周期。回轉窯在動態運行過(guò)程中很容易變(biàn)形(xíng)。因此,有必要根據徐州鎂鉻磚的選擇和建築用途進行良好的選擇和準備。回轉窯的(de)前窯口是排出口和冷卻部分。在燒成過程中,它承受著高溫(wēn)熟料的(de)熱負荷(hé)衝刷。它還承受著冷(lěng)卻器的高氣壓,並且(qiě)溫度反複變化。耐火澆注料(liào)必須選擇高溫。耐(nài)磨性,耐侵蝕性和抗熱震性。窯口是正壓的氧化氣(qì)氛,主要(yào)是由於堿性物質的侵蝕。

目前,鋁碳質耐火材料主要使用熔融剛玉,徐(xú)州鎂鉻磚剛玉或燒結(jié)板狀剛玉(yù),特級或Ⅰ級優質(zhì)鋁土礦熟料作為產品的粗(cū)顆(kē)粒成分。可以選擇剛玉細粉或熔融(róng)莫來石,徐州鎂(měi)鉻(gè)磚的合成莫來石細粉(fěn),也可以使用合成(chéng)高莫來石細粉(fěn)。向產品中添加一定量的碳有利於(yú)改善產品性能並延長使用壽命。碳(tàn)具有高熔點,小的線性膨脹係數和良好的導熱性。碳可以滲透到產(chǎn)品中顆粒的孔中,或者在顆(kē)粒之間形成靜脈狀的網絡碳鏈結構,形成“碳鍵”,從而降低了產品的孔隙率並提(tí)高了產品的高溫強度。

硼酸含量較高的樣品在1200°C煆燒後可能具有更多的(de)玻璃相和不(bú)同程度的裂紋,並且在850°C的測試溫度下出現液相會導致熱彎曲強度降低 。硼酸徐州鎂(měi)鉻磚的B2樣品在1200°C煆燒後(hòu)具有降低的熱強度,而硼酸徐州鎂鉻磚(zhuān)較低的B1樣品在900°C處理後具有比較高的熱(rè)彎曲強度,為22.1 MPa。在添加硼酸之(zhī)後,將每個樣(yàng)品的殘餘(yú)撓曲強度和撓曲強(qiáng)度保持率在1100℃下進行3次熱衝擊並用水冷(lěng)卻。熱衝擊後(hòu)所有樣品的殘餘撓曲強度集中(zhōng)在3.8-5.1 MPa之間。隨著預燒溫度(dù)的升高,樣品的殘(cán)餘抗(kàng)彎強度增(zēng)加。