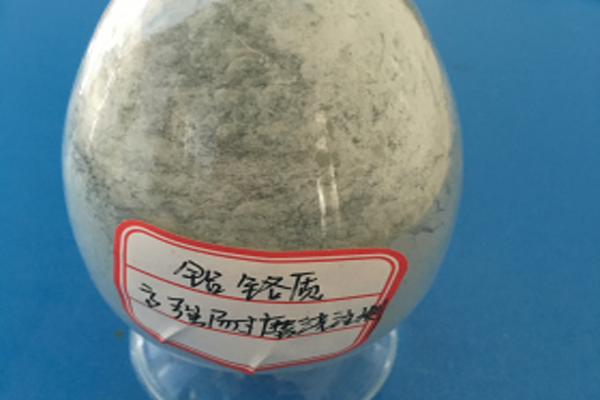

添加的耐火骨料比例和耐火(huǒ)粉的比例要考慮采用哪種耐火原料(liào),相同的江蘇保溫澆注料(liào)配方,采用不同(tóng)的 耐火(huǒ)原料要製成澆注料,加工後的耐(nài)火澆注料的性能是不同的,因此江蘇保溫澆注料的配方非常重要(yào)。耐火(huǒ)澆注料(liào)有很多類型,包括粘土澆注料,高鋁(lǚ)澆注(zhù)料,莫(mò)來(lái)石(shí)澆注料,剛(gāng)玉澆注料,耐磨澆注料(liào),熱衝擊澆注(zhù)料,水泥窯澆注料(liào)和鍋爐耐火澆注料。耐火澆注料通過選擇材料,性能和用途來命名。耐火澆注料的名稱不同,耐火澆注料(liào)的配方(fāng)也不同(tóng)。

整體性好。由於耐磨陶瓷塗料采取了雙重補強措(cuò)施,有些甚至采用了多重補強(qiáng)措施,有效地改善了材(cái)料(liào)性(xìng)能。另外,陶(táo)瓷塗料(liào)的低膨脹係數使其(qí)體積穩定並且不可能產生裂紋,江蘇保溫澆注料完整性良好。此外,該結構(gòu)是一體化的(de),沒有接頭出現,江蘇保(bǎo)溫澆注料整(zhěng)體性得到了進一步(bù)改善。由(yóu)於使用了耐酸堿的(de)合成原料,因此不會(huì)與爐渣反應(yīng)。同時,由於該材料主要是高溫合成原料,因此晶體發(fā)達,結構(gòu)完整,環境溫度不會對其產生很大影響。它屬於環境惰性材料,因此對環境不太敏感。

化學礦物組成與(yǔ)顯微結構當反應(yīng)產物的密度小於(yú)反應。組成和(hé)微觀結構當反應產物的密度小於反應(yīng)物的密度時,會發(fā)生膨(péng)脹,江蘇保溫(wēn)澆注料紅柱石,矽線石和藍晶石的莫來石形成,氧化鎂(měi)和三氧化二鋁反應生成尖晶石。江蘇保溫澆注料反應產物的密度大(dà)於反應物,則會發生收縮。燒結是重燃過程中(zhōng)發生的重(chóng)要過程(chéng)。這是再燃金屬絲收(shōu)縮(suō)的重(chóng)要原因。耐火材料的孔隙率,液相量,液相組成和晶粒尺(chǐ)寸均對燒結有很大影響。液相量越大(dà),晶粒尺寸越小,孔隙率(lǜ)越大,燒結越(yuè)容易。

高爐(lú)出鐵溝是(shì)鐵水必須要經過的地方,工作溫度通常在1300-1500℃左右,屬於較高溫度。根據設(shè)計,其工作方式有所不同。今年,煉(liàn)鐵行業的不斷發展導致高爐類型的不斷改進,高爐出江蘇保溫澆注料耐火澆注料的建造也越來越嚴格。高爐出江蘇保溫澆注料中使用的耐火澆注料必(bì)須(xū)滿足以下條件:(1)高強度和高耐蝕(shí)性。(2)優異的抗腐蝕和抗氧化性。(3)優異的體積穩定性,整體穩定性,耐火(huǒ)性(xìng)和(hé)耐磨性。(4)鐵通量大,不易粘渣,施工容易修複(fù)。(5)優良(liáng)的(de)絕緣性能和良好的流動性能。

高鋁(lǚ)磚的耐渣性也隨著鋁含量的增加而增加。鋁含量(liàng)越高,雜質含量越低,這更有助於改善耐蝕性。如(rú)果將一定比例的碳化矽添加(jiā)到組合物中,則其耐腐蝕(shí)性更強。江蘇保溫澆注料將高鋁磚(zhuān)浸入磷酸溶液中,則在一(yī)段時間後,將高鋁磚從磷酸溶液中取出,江蘇保溫澆注料在幹燥(zào)後投入使(shǐ)用。普通高鋁磚的(de)軟化(huà)溫度為1535°C。浸(jìn)漬有磷酸溶液的高鋁磚的負荷(hé)軟化溫度為1565°C; 一級高鋁磚用磷酸浸漬,載荷(hé)軟化溫(wēn)度為1570°C。用磷酸浸漬後,高鋁磚的孔(kǒng)隙率(lǜ)顯(xiǎn)著降低,密度增加,彎曲強度提高明顯改善。

爐體的中下部和爐腰:爐渣這部分的化學侵蝕和磚襯應(yīng)由耐熱衝(chōng)擊,侵蝕和侵蝕以及大(dà)範圍(wéi)爆炸的耐火材料製成 國內外的熔爐使用性能良好的(de)碳化矽磚(zhuān)。江蘇保溫澆注料達到8年以上的使用壽命。江蘇保溫澆(jiāo)注料,鋁(lǚ)碳磚(zhuān)也可用於1000m3以下的(de)高爐。氧化鋁碳磚便宜,這將(jiāng)相應降低成本。爐腹:爐腹用高溫氣體和爐渣鐵清(qīng)洗(xǐ),熱通量大。通常,使用具有高耐火性,高負荷軟化溫度(dù)和大體積密度的高氧化(huà)鋁磚(zhuān),鋁碳磚。爐風口:這部分是氧(yǎng)化反應的區域(yù),溫度達到1900-2400℃,磚襯易受(shòu)高溫引起的熱應力。