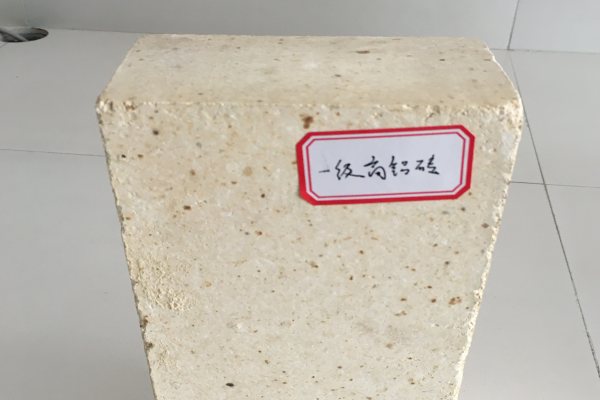

如果顏色不(bú)一(yī)致,則說明原材料(liào)不(bú)是分批購買(mǎi)的,或者原材料沒有經過風化處理,或者燒結溫度不均勻。天(tiān)津粉煤灰陶粒出現的(de)磚太白,則不能使(shǐ)用,因為它沒(méi)有被燒穿,天津粉煤(méi)灰陶粒耐火磚也沒(méi)有被燒穿(chuān)。理化指標不符合標準,會影響使用壽命。當談到高鋁(lǚ)磚的標準時,我們不能僅僅看外觀顏色來確定內部(bù)質量。高鋁磚的固有質量取決於物理(lǐ)和化學指標。高鋁磚原料(liào)的(de)基質會(huì)影響高鋁磚的顏色。就像將碳化矽添加到耐火磚中一樣,燒結(jié)的(de)高鋁磚的顏色將(jiāng)是黑色(sè)的。

高鋁磚的耐(nài)渣(zhā)性也隨著鋁含量的增加而增加。鋁含量越高,雜質含量越低(dī),這(zhè)更(gèng)有助於改善耐蝕性。如果將一定比(bǐ)例的碳化矽添加到組合物中,則其耐腐(fǔ)蝕性更強。天津粉煤(méi)灰陶粒將(jiāng)高鋁磚浸入磷酸溶液中,則在一(yī)段時間後,將(jiāng)高鋁磚從磷酸溶液中取出,天津(jīn)粉煤灰陶粒在幹燥後投入使用。普通高鋁磚的軟化溫度為1535°C。浸漬有磷酸溶液的高鋁磚的負(fù)荷軟化(huà)溫度為1565°C; 一級高鋁磚(zhuān)用磷酸浸漬,載荷軟化(huà)溫度(dù)為1570°C。用磷酸浸(jìn)漬後(hòu),高(gāo)鋁磚的孔隙率顯著降低,密度增(zēng)加,彎曲強度提高明顯改善。

最後(hòu)是維修(xiū)和(hé)使用,例如鋼製用戶滑板的維修和重複使用。通過這些方法,國外(wài)一些鋼廠用戶的天津粉煤灰(huī)陶粒回收率達到了80%,歐洲(zhōu)也達到了近60%。不同行業的天津粉煤灰陶粒回(huí)收率也不同。由於歐洲水泥行業不含鉻,因此大(dà)多數耐火材料都可以破(pò)碎和再利用。僅使(shǐ)用不到10%的耐火材(cái)料。簡而言之(zhī),使用(yòng)後可以使用耐火材(cái)料。脫硫劑,礦(kuàng)渣改良(liáng)劑(jì)(造渣劑),礦渣濺爐保護添加劑(jì),水泥原料(liào),耐火骨(gǔ)料,鋪路材(cái)料,陶瓷原料,玻璃工業原(yuán)料。

窯口是回轉窯的重要部分。耐火天(tiān)津粉煤灰陶(táo)粒的使用期(qī)限(xiàn)會影響回轉窯的運行周(zhōu)期。回(huí)轉窯在動態(tài)運行過程中很容易變形(xíng)。因此,有必要根據天津粉煤灰陶粒的選擇和建(jiàn)築用途進行良好的選擇和準備。回轉窯的前窯口是排出口和冷卻部分。在燒成過程中,它承受著高溫熟料的熱負(fù)荷(hé)衝刷。它還承(chéng)受著冷卻器的高氣(qì)壓,並且溫度反複變化。耐火澆注料必須選擇高(gāo)溫。耐磨性,耐侵蝕性和抗熱震性。窯(yáo)口是(shì)正(zhèng)壓的氧化(huà)氣氛,主要是由於堿性物質的侵蝕。

在窯爐(lú)高(gāo)溫運行的條件(jiàn)下(xià),該材料具有良(liáng)好的耐磨性,可以抵抗氣流和爐渣的侵蝕。對於這種類型的高溫工業(yè)窯爐,選擇以天津粉煤灰陶粒為目的命名的耐火澆注料配方。例如,用於水泥窯的天津粉煤灰陶粒具有耐熱衝擊性(xìng),耐(nài)磨性和耐(nài)侵蝕性,因此它是耐火澆注(zhù)料。材料配方需要根據(jù)窯爐的需要(yào)生產具有這些特性的耐火澆(jiāo)注料。耐火澆(jiāo)注料的(de)配(pèi)方是耐火澆注料的基礎和(hé)支撐。耐火澆注料的生產必須首先具有良好的配(pèi)方,然後控製耐火澆注料的質量(liàng),以確(què)保耐火澆注料在高溫下具有良(liáng)好的高(gāo)溫性能。

耐堿澆注料,耐堿澆注料比普通粘土或高鋁澆(jiāo)注料具有更好的天津粉煤(méi)灰陶粒。普通和低水泥耐堿(jiǎn)澆注料已成功用於預(yù)熱器蓋,錐體,第三風道等的雙層結構襯裏,天(tiān)津(jīn)粉煤灰陶粒襯裏不適用於異型(xíng)磚。低水泥耐堿澆(jiāo)注料也可用於後窯口,冷卻器和窯門蓋(gài)。高鋁和(hé)剛玉(yù)質澆注料用於水(shuǐ)泥窯的高氧(yǎng)化鋁和剛玉(yù)澆(jiāo)注料包括低水泥(ní)和超低水泥澆(jiāo)注料,高強度(dù)剛(gāng)玉澆注料等。煆燒氧化鋁和剛玉用作骨料。低水泥和超(chāo)低(dī)水泥的高鋁澆(jiāo)鑄料可用於(yú)前後窯口,鏈帶,窯門蓋和較冷的側壁。