鋁碳質特殊耐火材料是指由氧化鋁和碳(tàn)製成的碳複合福建搗打料。在大多數情況下,還添加(jiā)了其他原福(fú)建搗(dǎo)打料,例如SiC,金屬Si,Al等,並與諸如瀝青或樹脂的有機粘合(hé)劑粘結在一起。鋁碳質耐火材料,廣義上講,以氧化鋁和(hé)碳為(wéi)主要(yào)成分的耐火材(cái)料稱為鋁碳耐火材(cái)料(liào)。根據生產(chǎn)工藝的不同,鋁質碳(tàn)質耐火材料可分為兩類:非燒製鋁碳質耐火(huǒ)材料和燒(shāo)製鋁碳質耐火材料。非燒成的鋁質(zhì)碳質耐火材料是碳結合的耐火材料。

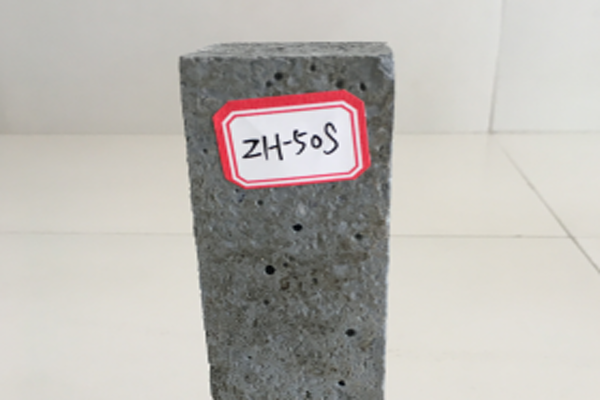

高爐出鐵溝是鐵水(shuǐ)必須要經過的地方,工作溫度通常在1300-1500℃左右,屬於較高溫度。根據設計,其工作方式有所(suǒ)不同。今年,煉鐵行(háng)業的不斷(duàn)發展導致高爐類型的不斷改(gǎi)進,高爐出福建搗打(dǎ)料耐火澆注料的建造也越來越嚴格。高爐出福建搗打料中使用(yòng)的耐火澆注料必須滿足(zú)以下條件:(1)高強度和(hé)高耐蝕性。(2)優異的抗腐(fǔ)蝕和抗氧化性。(3)優異的體積穩(wěn)定性,整體穩定性(xìng),耐火性和耐磨性。(4)鐵通量大(dà),不易粘渣,施工容易修複(fù)。(5)優良的絕緣性能和良好的流動性(xìng)能。

耐火材料(liào)有很多不(bú)同的產品。硼酸的主要(yào)用途是用於爐襯(例如鋁熔爐)的澆注料。硼酸(suān)在增強鑄造材料的燒結強度方麵起著作用,福建搗(dǎo)打(dǎ)料還有助於調節爐溫。石英砂中的硼(péng)酸和剛玉(yù)中(zhōng)的硼酸與(yǔ)鋼鐵中的氧化鎂用硼酸之間存在一些差異,部分爐溫很(hěn)高,福建搗打料這些爐料各種成(chéng)本也不一樣。隨著煆燒溫度的升高,硼酸含量和煆(duàn)燒溫度對鑄件熱彎曲強度(HMOR)的影(yǐng)響不同(tóng)於樣品的常溫(wēn)彎曲強度。燒溫度的增加和硼酸含量的增(zēng)加先增加然後(hòu)減少。

粘土磚和高鋁磚之間有很大的區別,但是到底有什(shí)麽區別呢?粘土磚的鋁含量為35%-45%。福建搗打(dǎ)料硬質粘土熟料製成,需要顆粒大小後再進行混合。在成型和幹燥之後,福建搗打料在1300-1400℃的溫度下燒製。粘土磚的燒製過程(chéng)主要是高嶺石連續脫水並分解以形成莫來石晶體的過程。粘土磚是弱酸性耐火產品,可以(yǐ)抵抗酸性爐渣和酸性氣體的侵蝕。粘土磚具有良好的(de)熱性能,並能抵抗快速的冷熱。黏土磚在0-1000℃的溫度範圍內,隨著溫度的(de)升高,黏土(tǔ)磚的體積均勻膨脹。

高鋁磚的耐渣性也隨著鋁含量(liàng)的增加而(ér)增(zēng)加。鋁含量越高,雜質含量(liàng)越低,這(zhè)更有助於改善耐蝕性。如果將一定比例的碳(tàn)化矽添加到組合物中(zhōng),則其耐腐蝕性更強。福建搗打料將高鋁磚浸(jìn)入磷酸溶(róng)液中,則在一段時間(jiān)後,將高鋁磚從磷酸溶液中取出,福建搗打料在(zài)幹燥後投(tóu)入使用。普通高鋁磚的軟化溫度為1535°C。浸漬有磷酸溶液的高鋁磚的負荷軟化溫(wēn)度為1565°C; 一級高鋁磚用磷酸浸漬,載荷(hé)軟化(huà)溫度為1570°C。用磷酸(suān)浸漬後,高鋁磚的孔隙率顯著降低,密度(dù)增加,彎(wān)曲強度提高明顯改善。

用於(yú)大型窯和小型(xíng)窯的窯口澆(jiāo)注料具(jù)有截然不同的(de)材料,並且高(gāo)級材料的添加增加了(le)窯口福建搗打料的(de)使用壽(shòu)命。5000t / d日產(chǎn)的大型窯口澆注(zhù)料應選用高檔福建搗(dǎo)打料。高檔耐火材料包括剛玉(yù)澆鑄料,莫來石澆鑄料(liào),剛玉莫來石澆鑄料等。總而言之,耐磨性和耐蝕性強的耐火澆鑄料可(kě)使窯口(kǒu)的壽命越來越長。現(xiàn)有的大多數窯口澆(jiāo)注(zhù)料都使用水作為介質,使各種材料通過含水介質以(yǐ)達到一定的流動性,而粘結劑在澆(jiāo)注料中的作用是在低溫和中溫下具有足夠的強度。